Un mal día, uno de esos días, se suele poder predecir nada más poner un pie fuera de la cama. Suponiendo que no lo hagas a las cuatro de la mañana, en cuyo caso empiezas ya demasiado descuadrado, basta con analizar un poco los vuelos de días atrás, echar un vistazo a la programación para comprobar con qué comandante te toca lidiar, el avión en el que lo harás y el destino, para poder hacerte una idea bastante buena de cómo discurrirán las próximas horas. Suelen decir que una de las cosas bonitas que tiene la aviación es que cada día es completamente diferente al anterior, siempre algo nuevo, nuevas sorpresas, nuevas meteduras de pata y miles de formas diferentes de romper el hielo con una persona que no volverás a ver, si acaso, hasta pasados unos meses. Todo eso y mucho más era lo que podía esperar de un día como el de ayer, volando por primera vez con una señora, señorita, «llámame señorita» Comandante y con la pretensión de posar un A321 en Alicante por primera vez en mi vida.

El día empieza a tomar forma a eso de las dos de la tarde, nada más dejar el coche en el parking, pegar una buena carrera bajo la lluvia hasta la terminal (diez minutos, nada más nada menos) y cruzarme con un compañero en la entrada de Operaciones. Como a cualquiera que empiece a volar a las cinco de la mañana, se le ve con bastantes ganas de salir del maldito aeropuerto y llegar a casa. Me cuenta que acaba de llegar de Roma y, tras decirle que me llevo su avión para Alicante, me comenta que tenga cuidado, que el baño trasero está a punto de explotar. Interesante.

Veinte minutos en Operaciones deberían bastar, si consigues no despistarte (o que no te despisten), para dar un repaso a la meteorología, estudiar los NOTAM, consultar los defectos del avión (equipos inoperativos, diferidos o cualquier otro problema que pueda afectar a la aeronavegabilidad), algún posible slot, pasajeros especiales (sillas de ruedas, deportados, personas que necesiten oxígeno) y para ganar algo de tiempo calculando las performances de despegue mientras sigues esperando a que llegue el comandante, que siempre se retrasará a pesar de ser el que más cerca de Operaciones tiene su sitio para aparcar.

El hecho de que se trate de una señorita comandante facilita algo las cosas durante la espera. Esta vez no tienes que preguntarte una y otra vez si el que acaba de entrar por la puerta será el que te toca hoy (mientras miras el reloj para ver qué tal se ha portado). Hoy está claro que, a treinta minutos de la hora de calzos, no hay ni una sola mujer en todo Operaciones.

Por una de las ventanas se ve el avión aparcado a lo lejos, con el camión de combustible esperando a que alguien le confirme si necesitáis algunos kilos más, las TCP subiendo por las escaleras y algún que otro coche de mantenimiento de un lado para otro. Al menos aún no han empezado a embarcar, aunque lo harán pronto, estés donde estés.

Justo cuando se me pasa por la cabeza llamar a Control de Tripulaciones para que me digan si me dejan volar el A321 hoy a mi sólo o si prefieren llamar a alguien para que me haga compañía, suena el teléfono en Operaciones, la comandante. Resulta que aún está aparcando, tiene delito. Me pregunta por la meteo en Alicante, el combustible del plan de vuelo y los NOTAM. Le acabo dando todo el briefing por teléfono, desde el parking (escáner en el control de seguridad incluido) hasta que le veo entrando por la puerta de Operaciones a toda prisa, fichando y buscándome.

Revisamos brevemente las performances, las cartas y nos vamos para el avión. A pesar de tener que sortear a cientos de pasajeros, literalmente, nos recorremos el aeropuerto de lado a lado en apenas cinco minutos. Se agradece que aparte de enseñarnos a aterrizar también nos expliquen cómo sortear a docenas de personas buscando sus vuelos en las pantallas o cómo no caer en la trampa de atajar a través de un duty free, por necesario que parezca. Llegamos a la puerta de embarque tan solo a diez minutos de la hora de salida, pensando en preparar el avión lo más rápido posible para no empezar el día retrasando un vuelo. Para nuestra sorpresa vemos aún a todos los pasajeros esperando a que comience el embarque, mirándose los unos a los otros con cara de situación. Algo no debe ir bien.

Hablar español tiene a veces sus ventajas en el extranjero. Una de ellas es que los pasajeros suelen sorprenderse y agradecer que un piloto les de el anuncio en su propio idioma a pesar de volar en una compañía extranjera. Otra, más divertida, es que te enteras de todos los comentarios hirientes, dirigidos a ti, que hacen cuando apareces por la puerta de embarque a tan sólo diez minutos de la salida de un vuelo, a sabiendas de que van tarde, mientras tú miras al frente como si no entendieses una sola palabra. Pero aún mejor, si cabe, es la cara de alguna alicantina cuando te vuelves bruscamente al pasar por su lado y le miras tras algún comentario desafortunado por su parte. Si logras evitar abrir la boca con el típico «señora, se está usted equivocando, lo que ocurre es que…» y luego eres capaz de volver a recriminárselo mirándola desde la cabina mientras espera a embarcar, guardando cola en el finger, puedes pasar un buen rato.

Realmente preparar un avión en diez o quince minutos no es algo difícil, aunque sí era lo único que estaba en nuestra mano. El embarque, en nuestra base, es responsabilidad de la sobrecargo y el coordinador. Al bajar al avión nos encontramos con todas las TCP reunidas en el galley delantero y varios mecánicos al fondo del pasillo, tapándose la cara con sus chalecos amarillos. Antes de darnos las buenas tardes, nos comentan que en uno de los servicios traseros hay una buena liada, una situación de emergencia, algo que no nos gustaría ver. Una comandante que se imagina lo que se avecina y un copiloto curioso, con la cámara de fotos preparada, no pueden hacer otra cosa que ignorar a la sobrecargo y correr pasillo abajo para ver qué sucede, un servicio inundado no es algo que se vea todos los días. Llegar a la mitad del pasillo, apenas veinte metros, nos basta para percibir un olor algo extraño, pararnos en seco y plantearnos si realmente queremos seguir adelante. No sólo huele a alcantarilla, sino a cosas mucho peores. La comandante responsable se convierte en una señorita con escrúpulos y el copiloto curioso decide que, realmente, aprovechando que nadie parece necesitarle, quizá sea mejor ir haciendo la revisión exterior.

Uno de los mecánicos se vuelve y viene hacia nosotros. Nos comenta que el avión puede volar, pero que un pasajero del vuelo anterior lo pasó bastante mal (sin más detalles) y acabó destrozando el servicio, atascando todo lo atascable. Nos comenta que les puede llevar bastante tiempo solucionar el problema y limpiar el destrozo, por lo que han avisado al coordinador para que nos intente buscar otro avión. La comandante pregunta por la posibilidad de bloquear y precintar el servicio, sin caer en la cuenta de que es precisamente en ellos donde se encuentran los ventiladores que extraen el aire de cabina, existiendo la posibilidad de esparcir el olor más aún (eso sin hablar de lo mucho que ayudarían una temperatura de 23 grados y un vuelo de varias horas de duración).

A alguna TCP se le dibuja la cara de «hoy toca día libre» tras veinte minutos sin nuevas noticias, tiempo que otros ya hemos aprovechado para programarnos la tarde entera. Pobres pasajeros que miran descaradamente desde los cristales de la terminal, sin saber muy bien lo que ocurre, intentando descifrar la conversación acerca de la final de la UEFA que mantenemos la comandante y yo.

Finalmente nos llaman desde Operaciones para avisarnos de que en cinco minutos tenemos otro A321 esperando, nuevamente, en la otra punta del aeropuerto. Yo me adelanto y salgo corriendo antes de que la marea de pasajeros, doscientos, se entere de cuál es la nueva puerta de embarque, la comandante se queda un rato para asegurarse de que no se deja página del periódico por leer y despedirse de los mecánicos. Nada más entrar en la terminal vuelvo a buscar a la mujer del comentario desafortunado, aunque ahora soy yo quien se siente atacado, mirado por todos los pasajeros con caras de incredulidad. Que te cambien un avión parece algo bastante más serio, seguramente no tardarían mucho en aparecer los comentarios fatalistas acerca del avión estropeado en el que casi les hacemos volar, vaya suspense.

El nuevo avión llega directamente del hangar, de mantenimiento. Parece estar en mejores condiciones, tan sólo una luz de rodaje algo rota, un testigo de frenos desaparecido y un pequeño golpe en una de las puertas traseras (justo donde apoyan la escaleras, menuda casualidad). Ni rastro de los gear pins, importante. Volvemos a repostar, esta vez durante el embarque y con un camión de bomberos parado a nuestro lado, no sea que explotemos. El hecho de que la sobrecargo salude a los pasajeros tapando la entrada de la cabina da seguridad en estos casos, se puede notar la tensión en el ambiente. Todo listo y haciendo retroceso con casi una hora de retraso. Los primeros pasajeros del vuelo de vuelta estarán ya facturando y nosotros siquiera nos hemos ido al aire, menuda sorpresa cuando se enteren, aunque nada peor que lo nuestro, que antes de salir ya sabemos que llegaremos tarde a casa.

El vuelo transcurre con total normalidad, la comandante elige volar el primer tramo. Durante el crucero me pone al tanto de la despedida de soltera de una amiga que tuvo el otro día (hasta Mallorca que se fueron, nada menos), de cómo les va a sus hijos en el colegio y me pregunta lo primero que se le ocurre sobre mi vida. Con eso, con un periódico y el especial del domingo, nos metemos en pleno descenso antes de que hayamos tenido tiempo para aburrirnos.

En mi compañía el control aéreo en España no está muy bien visto, muy comparado con el italiano y francés, nada que ver con lo impactante que resulta operar desde Heathrow, Frankfurt o Amsterdam. Una pena, sobretodo después de que otra de mis pasiones sea ésa y que incluso tenga en mente probar suerte en alguna convocatoria, quizá en unos años. Precisamente hace días encontré un post muy interesante en el foro de Lima Eco, como respuesta a ciertas quejas que surgieron en PPRuNe, con respecto al control de Barcelona, hace algunos meses.

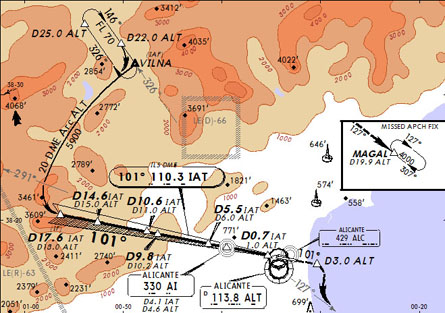

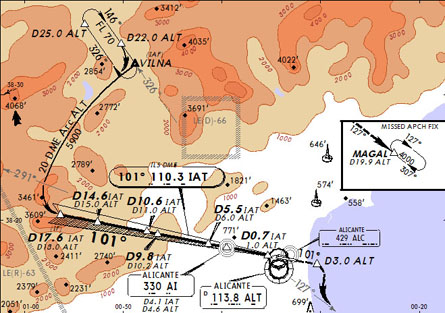

En Alicante esperábamos el ILS-Zulu a la pista 10. Un arco DME desde Vilna hasta el localizador, con un descenso relativamente sencillo y cómodo entre terreno montañoso.

Para nuestro error, afortunadamente, nada más pasar con aproximación nos dicen que esperemos vectores y que mantengamos velocidad alta en lo posible, que somos número uno. A un pobre Easyjet que iba detrás nuestra, como número dos, le piden que reduzca a 210 nudos de indicada, aún estando por encima de FL200, explicándole que Alicante (torre, suponemos) requiere una separación mínima de 10 millas entre tráficos (ese día y en ese momento, también suponemos). A nosotros bajar a 340 nudos no nos viene nada mal, sobretodo teniendo en cuenta las millas que nos acaban de desaparecer del procedimiento, por lo que ni por un momento dudamos en ayudar. Algún día me gustaría levantarme e irme junto a los pasajeros para ver cómo se viven esos segundos iniciales a 6000 pies por minuto desde la última fila, debe ser divertido o letal, según qué tipo de persona seas.

Nos autorizan a descender hasta 3000 pies, reducimos a 250 nudos pasando por 6000 y posteriormente hasta 220 nudos a unas 10 millas del localizador. Conforme nos acercamos a éste, la comandante está cada vez más tentada de sacar Flaps 1 y continuar reduciendo a 190 nudos, aunque con el Easyjet sufriendo detrás nuestro prefiere esperar hasta que nos den el viraje a final (una muy larga final). Para nuestra sorpresa, la frecuencia de aproximación permanece en completo silencio cuando nos acercamos a tan sólo 3 millas del localizador, con rumbo sur y sin ningún tipo de autorización para interceptar (ni siquiera con un ángulo menor a 70 grados y preguntándonos si deberíamos hacerlo si el controlador no nos lo dice, como en otros aeropuertos). Cruzando el localizador selectamos finalmente Flaps 1 y avisamos a Alicante de lo que ocurre, el controlador se disculpa y nos da un rumbo de interceptación 120 grados, que aún nos sigue alejando del localizador. La comandante pone cara de situación y decido volver a llamar a Alicante para decirles que, si no les importa, seguiremos virando a la izquierda unos 40 grados más para poder interceptar.

Acabamos aterrizando con el Easyjet pegado a tan solo 2.5 millas por detrás nuestra, como en una de esas aproximaciones típicas en Heathrow en las que no sabes si tendrás que frustar o no hasta el último momento (con la diferencia de que esta vez, en vez de cientos, éramos tan sólo un par de aviones). Desde el aterrizaje relajado que habíamos previsto en el briefing pasamos a uno muy diferente, con una frenada muy dura para salirnos de la pista cuanto antes. Típicas anécdotas, como en cualquier otro vuelo, que nos darán algo más de lo que hablar en el trayecto de vuelta. Algo así es prácticamente imposible que llegase a ocurrir en países como Alemania o Inglaterra, pero el hecho de que en España ocurra tan de vez en cuando te deja algunas veces sin argumentos para defender a tus controladores.

Llegamos al parking, apagamos los motores, cinturones, bombas de combustible, transponder, TCAS, chequeamos los inerciales y la comandante saca un peine y algo de maquillaje del bolso mientras leo la lista de chequeo, dudando si reír o llorar. Está claro que no es la primera vez que lo hace, se nota que a lo largo de los años ha mejorado mucho la técnica, tanto como para parecer otra persona antes siquiera de que al coordinador le haya dado tiempo a subir corriendo por las escaleras.

Hacemos una escala rápida, unos cuarenta minutos. Mientras la comandante se relaja tomando café con las azafatas en los asientos centrales del avión, yo me encargo de hacer la revisión exterior, repostar, rellenar el libro técnico del avión, calcular las performances de despegue y finalmente de cargar el plan de vuelo, ya con la mitad del pasaje a bordo y a falta de dar el briefing y copiar la autorización. Bastante entretenido, sin siquiera tiempo para comentar la tarde tan lluviosa de hoy en Alicante con uno de los compañeros que nos cargan el avión.

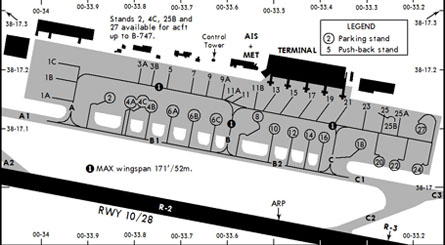

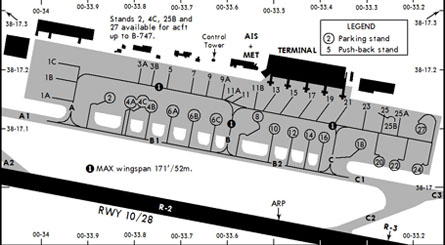

Comprobamos las velocidades después de recibir la hoja de carga, cierran las bodegas y la sobrecargo nos informa de que la cabina está asegurada (con algún pasajero quejándose del retraso, todo normal). La comandante me lee la lista de chequeo y arranco ambos motores mientras hacemos el pushback desde el parking 21, esperando la pista 10 nuevamente para despegar. Leemos otra de las listas, probamos los controles de vuelo, configuramos el avión para el despegue y esperamos a que el coordinador nos haga una señal desde el lado derecho del avión confirmando que todo está asegurado. Llamamos a la torre y nos autorizan a rodar al punto de espera de la pista 10 vía Charlie, Bravo y Alpha.

Enciendo la luz de taxi, chequeamos que el área que rodea al avión está libre de obstáculos y quito el freno de estacionamiento. Habiendo hecho el retroceso hasta la altura del parking 23, aproximadamente, lo primero será hacer un viraje de 90 grados hacia la izquierda para meternos en Charlie. Avanzo unos metros, chequeo los frenos y empiezo a girar lentamente el volante de la dirección de la rueda de morro. Para mi sorpresa, el avión continúa recto, sin inmutarse. Giro aún más el volante, llevándolo hasta lo que debería corresponder con una deflexión de 70 grados de la rueda, a la vez que freno levemente y compruebo que el Nose Wheel Steering (la dirección de la rueda de morro) está activado. El avión apenas gira levemente a la izquierda y la comandante empieza a preocuparse, me echa una mirada asesina y me dice que gire, que me paso Charlie. Yo aún puedo ver al coordinador alejarse del avión con el pin se seguridad en la mano y compruebo que efectivamente no tenemos ningún mensaje en el ECAM que indique que el seguro se haya quedado en la posición incorrecta. No entiendo nada. El avión sigue sin girar, nos pasamos la línea amarilla y pego un frenazo para evitar seguir avanzando hacia el parking 16, donde se encuentra aparcado un A320 de Aer Lingus. Apenas han transcurrido 10 segundos desde que empezásemos a rodar.

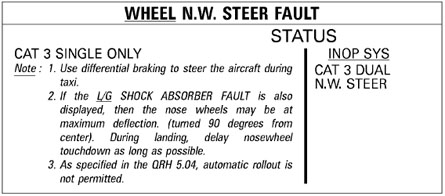

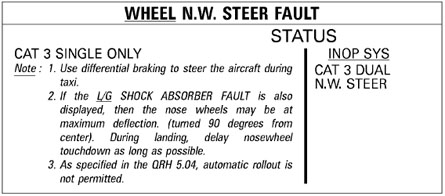

La comandante me mira con cara de incredulidad y me pregunta que qué me pasa, que si no he entendido que tengo que girar a la izquierda, todo de malos modos. Le comento que el avión no gira y decide intentarlo ella con su volante, consiguiendo únicamente llevar el avión unos cuantos metros más hacia delante y dejarnos prácticamente sin salida delante del avión de Aer Lingus. Nos miramos con cara de situación, chequeamos en voz alta que todo está donde debería, volvemos a repasar la lista de chequeo y, de repente, una luz amarilla, Master Caution. En el ECAM se puede leer WHEEL N/W STRG FAULT, fallo de la dirección de la rueda de morro.

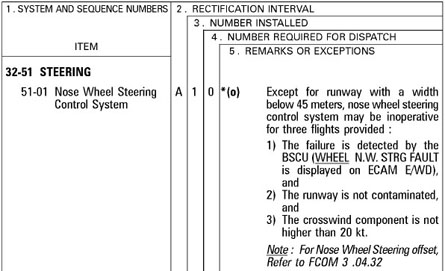

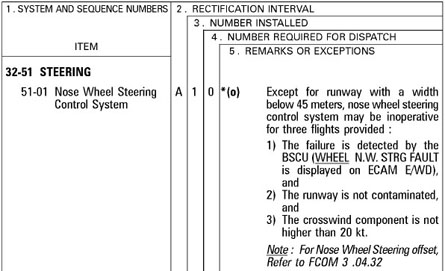

Volvemos a poner el freno de estacionamiento y avisamos a la torre de que necesitamos un par de minutos. El manual del avión no nos da demasiadas pistas, así que nos vamos a la MEL (que, aunque se supone que no hay por qué usar después de poner en marcha, siempre es una buena referencia ante cualquier problema).

La torre nos llama para ver si podemos movernos, ya que necesita Charlie para un avión que acaba de aterrizar. Le decimos que no nos es imposible, que tenemos un problema con la dirección de la rueda de morro y que necesitamos algunos minutos para solucionarlo. La controladora insiste, nos pregunta si podemos apartarnos aunque sea unos metros. Volvemos a decirle que nos es imposible y que por favor espere.

Según la MEL podemos operar el avión si contamos con una pista de despegue con una anchura de 45 metros o superior, no contaminada y con un viento inferior a 20 nudos. A pesar de comprobar que Alicante reúne dichos requisitos, la comandante decide preguntar a la torre por la anchura de la pista. Para nuestra sorpresa, la controladora nos dice que esperemos y tarda algo más de cinco minutos en volvernos a llamar para informarnos acerca de la longitud. Cuando le decimos que lo que queremos saber es la anchura, además de dejar algo en evidencia su inglés, tarda otros cinco minutos en volvernos a llamar con la información. Curioso, no me lo esperaba.

Entretanto el señalero, viéndonos parados en medio de la plataforma, llama a la torre para preguntar acerca de nuestra situación. En perfecto español oigo que «no saben qué leches nos pasa, que les hemos dicho que eran dos minutos y que ya llevamos diez, que parece que no nos damos cuenta de que estamos bloqueando el rodaje«. A pesar de que eso último sería discutible, me chivo a la comandante y nos damos prisa para ponernos a rodar. Ella decide tomar los mandos, tendremos que rodar únicamente usando los pedales (que no moverán la rueda, sólo deflectarán el timón) y potencia diferencial.

Solicitamos continuar rectos unos metros para entrar a Alpha a través de Bravo, quitamos el freno de estacionamiento y empezamos a rodar. Conseguimos evitar al Aer Lingus y centrarnos con la línea amarilla, aunque pronto empezamos a coserla haciendo un zig zag tan pronunciado que la sobrecargo nos llama para preguntar si todo va bien. Parece que rodar sin dirección de la rueda de morro es mucho más difícil de lo que parecía. El viraje de 90 grados a la izquierda para entrar en Bravo deja claro que somos un A321 sin control, sin radio de giro suficiente, lo que nos hace pasarnos nuevamente la línea amarilla e invadir el parking 6C, completamente libre, complicándonos sobremanera el siguiente viraje a la derecha para meternos en Bravo. Ante el temor de quedarnos bloqueados al intentar hacer un giro de más de 90 grados, la comandante decide tomar prestado parte del parking 8 para abrirnos lo suficiente como para entrar en la calle de rodaje con algo de margen. Finalmente, poniendo en peligro tres o cuatro luces de rodaje (que en mi opinión llegan a pasar por debajo del motor izquierdo), conseguimos mantener la línea amarilla en Bravo y llegar a uno de los dos puntos de espera de la cabecera de la pista 10. Pedimos a la torre otro par de minutos para hacer una última comprobación y vemos cómo un Lufthansa nos rebasa en el punto de espera tras ser autorizado a despegar y cómo, desde la cabina, sus pilotos nos hacen un gesto aludiendo claramente a nuestro particular rodaje, lo han visto todo, qué vergüenza.

Detrás de la última comprobación que hemos puesto como excusa barata a la torre, no pretendemos sino coger el teléfono móvil para llamar a Operaciones y comentarles lo que sucede (sería interesante que tengan en mente que el avión puede no estar en condiciones de volver a salir una vez que lleguemos a nuestra base). Hecho esto, hacemos otra llamada a Mantenimiento para que nos confirmen que efectivamente no estamos locos, que no hemos interpretado mal la avería, que no hay otra cosa que podamos hacer y que podemos irnos al aire de una vez. Así lo hacen y así lo hacemos.

A pesar de nuestra previsión de que durante la carrera de despegue la controlabilidad mejore tan pronto como tengamos algo de aire incidiendo sobre las superficies de mando, no ocurre así, parece que algo más se nos escapa. Conforme ganamos velocidad puedo notar cómo la comandante se ve forzada a meter pie derecho, cada vez más, hasta que pasando por 120 nudos la deflexión del timón es completa y continuada (algo que sólo se llega a ver en despegues con un viento cruzado fuera de los límites operativos del avión). Nos miramos durante un instante con cara de situación, sabemos que abortar un despegue a dicha velocidad puede no estar justificado de acuerdo a nuestra avería, pero nunca llegamos a pensar que fuésemos a tener un control tan limitado sobre el avión.

Nos vamos al aire y subo la palanca del tren de aterrizaje, el avión no se inmuta. Siempre notas algo, una ligera vibración, un leve sonido, esta vez nada. Echo un rápido vistazo a través de los sistemas y compruebo que tenemos todo el tren de aterrizaje abajo, sin moverse, ni siquiera se han abierto las puertas. Tras comprobar que efectivamente he movido la palanca a la posición correcta, aviso a la comandante de lo que ocurre y ésta activa el piloto automático. Decidimos intentarlo otra vez. Bajo la palanca del tren de aterrizaje, la subo y de repente todo parece arreglarse, el tren sube. No puede haber sido una coincidencia. Un problema con la dirección de la rueda de morro y otro al subir el tren deben estar conectados por algo que desconocemos, lo cual nos lleva a no saber qué ocurre.

Sin pensarlo dos veces, la comandante sugiere de repente que volvamos a Alicante, no se fía, no quiere cruzarse media Europa para que el tren de aterrizaje se niegue a salir al llegar a casa, con tan sólo 3 toneladas de combustible a bordo y apenas 30 minutos para preparar un aterrizaje de emergencia. Yo sugiero que continuemos hasta Barcelona, quizá desviarnos a Madrid (aeropuertos que considero mucho más preparados para una situación de emergencia o simplemente para que alguien nos revise el avión). Quizá algo llevada por los nervios, la comandante decide que nos quedamos en Alicante, no puede esperar a ver qué ocurre con el tren.

La conversación con Barcelona no tiene desperdicio, vete a saber. Nosotros somos el 715:

715: Barcelona buenas noches, el 715 en ascenso para FL120, VLC 3A, tenemos un problema con el tren de aterrizaje y solicitamos un vector por la izquierda para esperas sobre VILNA

ATC: 715 buenas noches, contacto radar, autorizados para FL180, directos Valencia

715: Barcelona, 715, ha escuchado usted lo que le acabo de decir?

ATC: eerrrr… negativo, repita por favor

715: Sí, el 715, tenemos un problema con el tren de aterrizaje y solicitamos esperas sobre VILNA

ATC: Entiendo requieren directos a VILNA?

715: Barcelona, el 715, afirma, tenemos un problema y solicitamos esperas sobre VILNA

ATC: 715, ummm, no le autorizaron para VLC 3A?

715: Barcelona, 715, negativo, tenemos un problema con el tren de aterrizaje y solicitamos desviarnos a Alicante con esperas sobre VILNA si fuera posible

ATC: copiado, ummm, directos a VILNA

Directos a VILNA, entramos en espera. Llamo a la sobrecargo para comunicarle lo ocurrido y nuestras intenciones de volver a Alicante. La comandante hace lo propio con los pasajeros, de forma tranquila, todo bien explicado, intentando que nadie se asuste. Acto seguido nos armamos de manuales intentando buscar una explicación a lo sucedido. Volvemos a discutir acerca de la coincidencia que supone tener dos fallos tan íntimamente relacionados. Quizá el tren de aterrizaje no estuviese centrado tras el despegue, quizá algo con una LGCIU (Landing Gear Control Interface Unit), BSCU (Brake and Steering Control Unit), quién sabe.

Sin nada más que poder hacer, revisamos los breakers y preparamos el avión para una nueva aproximación a Alicante. Durante la tercera vuelta en espera, a 220 nudos, bajamos la palanca del tren de aterrizaje. Ni el brusco acelerón de los motores para mantener la velocidad ni el ruido del tren de aterrizaje al bajar impiden que oigamos los aplausos de los pasajeros. No pensaba que pudiesen estar tan al tanto de la situación.

Pedimos vectores para un nuevo ILS y aterrizamos sin mayor novedad, curiosamente con el sistema de dirección de la rueda de morro funcionando a la perfección, gracias a lo cual conseguimos llegar al parking sin parecer un pato mareado. Esta vez la torre ha tenido la amabilidad de asignarnos el parking 4B, aislados del mundo (posiblemente por si damos problemas, que los demos bien lejos). En Operaciones de Alicante están al corriente de nuestra situación y nos esperan con las escaleras, una GPU, el coordinador y un par de mecánicos de Iberia. Ni rastro de jardineras, evitando dar ideas.

Los primeros minutos son bastante confusos. Aunque la comandante intenta explicar lo ocurrido, me toca a mí hacer de traductor entre unos y otros. Cada vez que me giro en mi asiento puedo ver a todos los pasajeros asomando las cabezas por el pasillo, todos en silencio, intentando escuchar cada palabra de lo que decimos, que realmente, por el momento, no es mucho.

Una mecánico de Iberia no parece entender nada. No cree que tenga que existir una conexión entre ambos fallos y nos pregunta si hemos detectado algún teléfono móvil encendido durante el despegue, explica que en Iberia han tenido ocasiones en que estos han interferido con alguna LGCIU, impidiendo que se pueda subir el tren de aterrizaje. Con respecto al fallo de la dirección de la rueda de morro al inicio del rodaje, volviéndose a guiar por su experiencia en Iberia, nos dice que puede tratarse de un exceso de grasa en varios conectores eléctricos del NWS (Nose Wheel Steering).

Aunque es cierto que, justo antes de despegar, nosotros mismos estábamos usando el teléfono móvil, nos resulta difícil creer que pueda tratarse de la causa del fallo (sobretodo después de otros cientos de vuelos en que nos vemos obligados a usar el móvil para una u otra cosa, por no hablar de aquellos pasajeros que se niegan a apagarlo). Otra llamada a los mecánicos de nuestra compañía, en nuestra base, nos deja claro que va a ser una noche larga y que de ahí no nos podemos ir hasta que hayamos aclarado y, si procede, arreglado, totalmente la causa de ambos fallos.

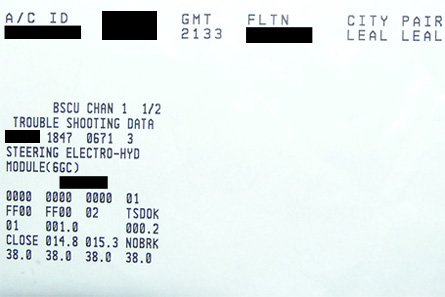

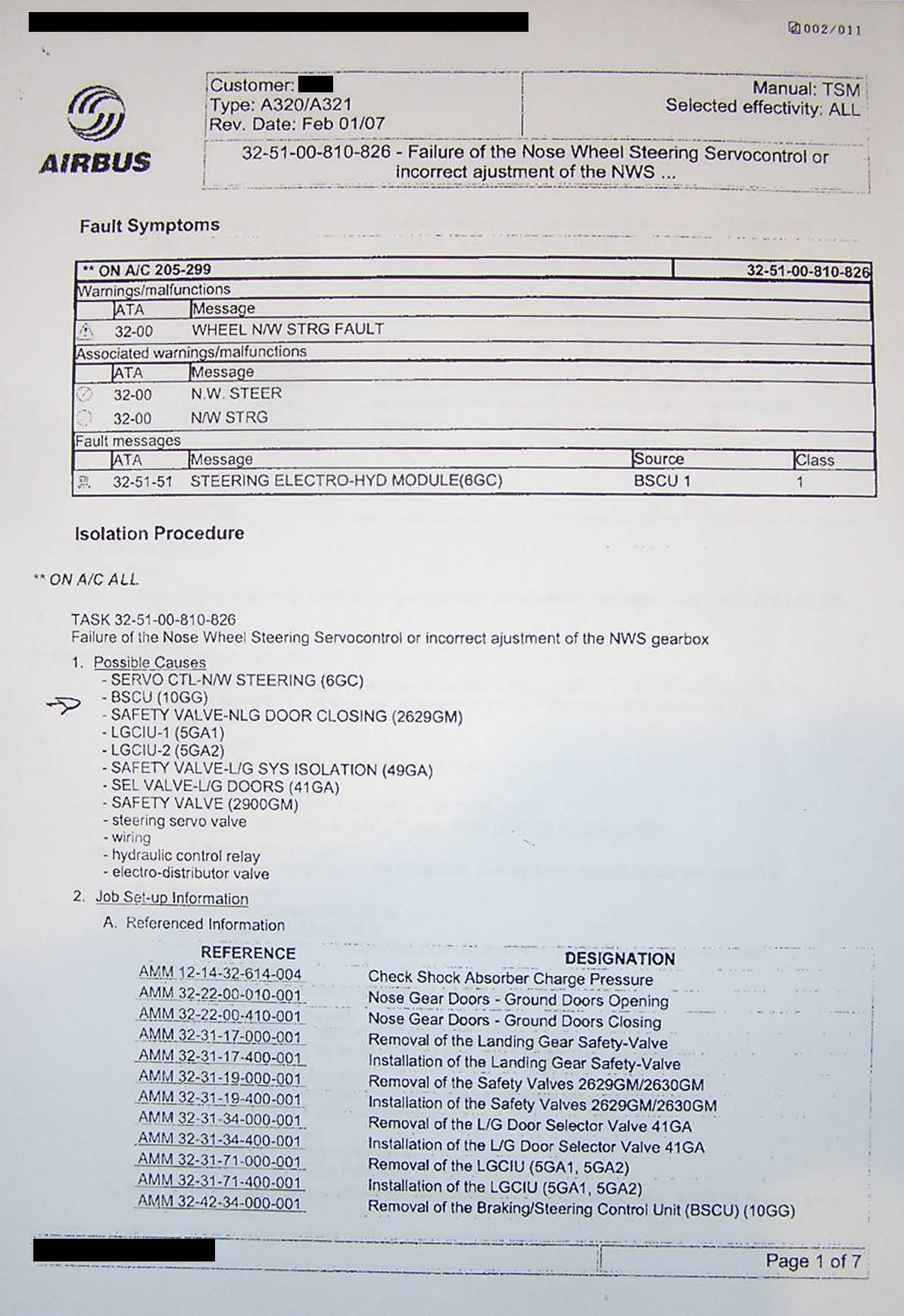

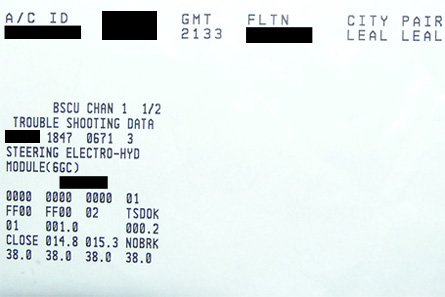

Encendemos la bomba eléctrica del sistema hidráulico amarillo e intentamos mover la rueda de morro en el suelo, tanto con el volante de dirección como con los pedales. En un principio no parece funcionar, la rueda permanece quieta y vuelve a saltar un Master Caution dejando claro que estamos en las mismas condiciones que en un principio. Otro de los mecánicos sube, resetea unos breakers y volvemos a probar. Esta vez funciona. Confuso. Nos percatamos de que el mensaje post vuelo con el que siempre nos despide la impresora del avión arroja algunos datos interesantes, quizá la causa de alguno de los fallos. Un test de la BSCU 1 arroja uno de ellos:

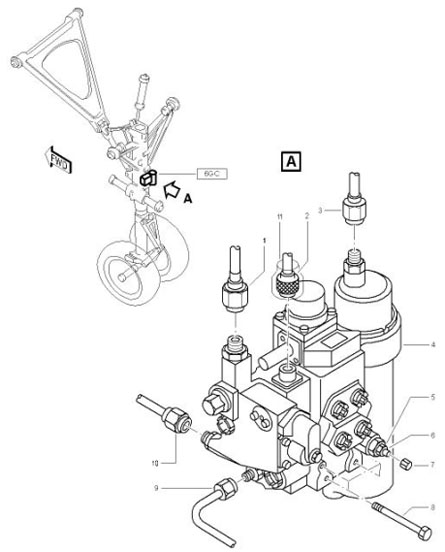

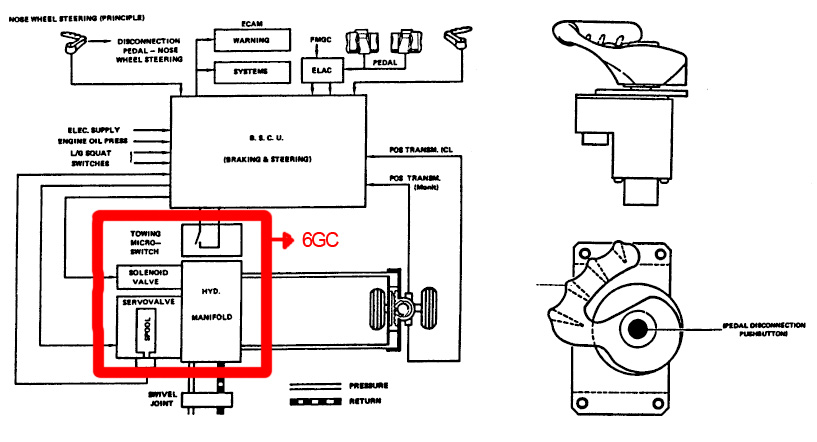

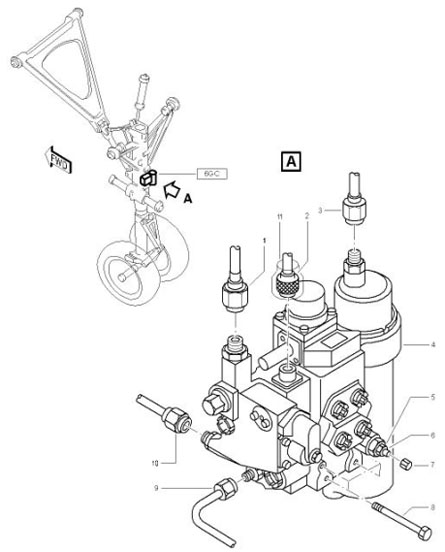

Un módulo electro-hidráulico de dirección, en concreto el 6GC, o algo así, encargado de abrir el sistema hidráulico de un lado a otro, de acuerdo a las órdenes, eléctricas, que le llegan de cabina, para permitir que la rueda de morro gire.

Un par de esquemas (gracias, Javi):

Éste segundo muestra las dos líneas de hidráulico que llegan a la rueda, siendo el módulo 6GC quién comanda en qué dirección de abren para girar la rueda en uno u otro sentido.

La imagen se puede ampliar:

Suficiente tecnicismo como para que la comandante y yo nos perdamos, decidimos desembarcar al pasaje pasados treinta minutos y pedimos al coordinador que se les habilite una sala en el aeropuerto durante la espera. Sus maletas nos las quedamos a bordo. Yo aprovecho y bajo a repostar, por si acaso. El compañero del camión de combustible lleva ya 45 minutos esperando bajo la lluvia y lo menos que se merece son unas disculpas. Mientras hablo con él acerca de lo que nos ha pasado, desde la parte trasera del avión puedo apreciar con claridad cómo la rueda de morro del avión está bastante girada hacia la izquierda.

Nuevas llamadas a nuestra compañía, discusión con los mecánicos y pruebas de funcionamiento de la dirección. Parece ser que el hecho de que el módulo 6GC haya fallado, ha hecho posible, al ser ignoradas las órdenes que llegaban de cabina, que se le haya permitido al sistema hidráulico mantener la rueda del avión girada varios grados hacia la izquierda durante todo el rodaje y despegue (de ahí nuestros problemas para controlar el avión y la negativa del avión, al no estar la rueda de morro centrada, a permitir que ésta subiese). Ahora parece que hemos conseguido despegar un A321 con una rueda medio loca, pensando que nos pasaba algo mucho menos grave.

Desde nuestra base piden a los mecánicos de Iberia que realicen la tarea para ese fallo concreto. En Alicante nos comentan que cada avión es un mundo y que no pueden asegurar que la tarea que ellos tienen para sus aviones (que se limita a inspeccionar si existe corrosión o humedad en una válvula), será la misma que hay que aplicar en los nuestros. A pesar de ello, por si acaso, deciden intentar lo que dice la tarea, sin encontrar nada raro. Para nuestra sorpresa, nos comentan que lo siguiente sería cambiar una de las válvula del módulo 6GC (que habría que traer de Madrid, si es que allí les quedasen, tardando al menos un día).

Mientras desde nuestra base intentan conseguir un hangar para nuestro avión y una solución por parte de Airbus, todo a la vez, la comandante se reúne con la tripulación de cabina para tomar café y explicarles, por primera vez, qué está ocurriendo y las muchas posibilidades que tenemos de pasar la noche en Alicante.

Yo sigo en contacto con los mecánicos de nuestra base, que nos mandan por fax la tarea específica para nuestro avión (que resulta ser la misma que ya teníamos). Los compañeros de Iberia, antes de abandonarnos por un A320 de su compañía al que le toca revisión, vuelven a inspeccionan las válvulas del módulo electro-hidráulico en busca de corrosión o humedad y realizan otra prueba a la BSCU. Esta vez no da ningún tipo de fallo. Ahora todo parece solucionado, quizá la desconexión y conexión de varias de las válvulas haya ayudado en algo, aunque ninguno nos fiamos.

Llevando ya unas tres horas en tierra (haciendo básicamente lo que he contado pero con grandes dificultades debido a la barrera idiomática existente entre nuestros mecánicos y los de Iberia), Airbus llama a nuestra base para dar una posible solución. Quieren que enganchemos una barra de pushback a la rueda de morro y, en parado, desconectando el NWS y con la bomba del hidráulica amarillo activada, intentemos mover la rueda de un lado a otro. Apenas falta una hora para que nos pasemos de actividad y tengamos que cancelar el vuelo por pura falta de descanso (a pesar de estar deseando volver de una vez), tenemos que darnos prisa.

Una vez conectamos la barra, la comandante baja por primera vez del avión, con paraguas de Mary Poppins incluido, para supervisar la operación (consiguiendo que la mayoría, después de tanto trabajo, nos sintamos un poco ofendidos al ver cómo intenta decirnos lo que tenemos que hacer, como si pretendiese ser la que va a arreglar el problema). Cuando llega la hora de mover la barra de un lado a otro, los mecánicos de Iberia se apartan unos metros (a la vez que recuerdan a cierto amigo al que la barra la partió por la mitad en Madrid haciendo un pushback), haciéndonos parar al resto para preguntarnos si realmente lo que hacemos es del todo seguro. Yo no comprendo qué diferencia puede haber entre hacer lo que hacemos y permanecer al lado de la barra durante un pushback normal (al margen de que estamos jugando con un sistema de dirección aparentemente roto). Tras algo de discusión, un par de compañeros de handling, cansados de mojarse y esperar, terminan haciendo girar la rueda del avión a ambos lados sin problemas. Arreglado.

Llamamos a nuestra base y nos dan autorización para operar el avión de vuelta a casa. Uno de los pocos detalles que tiene la comandante durante todo el día (aunque también en su propio interés), ocurre en ese momento, antes de dar permiso al coordinador para que empiece el embarque. Echamos unas cuentas rápidas y, al ver que acumularemos una actividad de hasta 15 horas, llama a control de tripulaciones para asegurarse de que mañana tenemos todos día libre… una de las mejores noticias que podríamos haber tenido a esas horas de la noche, aún con algunas horas por delante y con otro tanto de concentración que poner para que todo vaya como debe.

Durante el embarque esperamos ver a pasajeros escépticos, reticentes a montarse en el avión y repasándolo todo con la mirada por si pudiesen encontrar un solo tornillo fuera de lugar. En lugar de eso, lo que vemos son pasajeros completamente derrotados, guiados casi a ciegas de nuevo a sus asientos, sin nada que reprochar y sin temor alguno. Ni siquiera les han dado de comer.

Ponemos en marcha e iniciamos uno de los rodajes y despegues más difíciles que he hecho nunca. No porque la rueda de morro fallase, que afortunadamente no lo hacía (aunque al final nadie sabía por qué), sino por el cansancio acumulado, los esfuerzos hechos en Alicante para poner a todo el mundo de acuerdo y la poca ayuda que una noche cerrada y lluviosa aporta a un piloto.

Tras el despegue, al subir el tren, más aplausos y todos a dormir. Todos menos nosotros, que armados de Coca-Colas y decenas de revistas y periódicos aún teníamos bastante trabajo que hacer. El hecho de librar al día siguiente era algo que indudablemente hacía que todo hubiese merecido la pena, si bien no era nada en comparación con lo que supone tener una experiencia semejante que contar, otra más, a bordo de un avión comercial. No es algo común, realmente, a pesar de lo que digan, todos los días no son sino otro más, igual que el anterior. Quizá por eso piense que, con tal de no matarse, todo será aprender y merecerá la pena.

Actualización: Javi me envía desde el trabajo una foto del módulo 6GC donde se ve con mucha más claridad al responsable del fallo del avión en Alicante. Para los que no se orienten, la foto está tomada desde detrás de la pata de morro, mirando hacia delante (lo que se ve a la derecha es una de las luces de rodaje, la «Rwy Turn Off» del lado derecho, movida unos 45 grados con respecto a la dirección de avance). Aunque no es muy grande, no parece raro que sólo hubiese unidades disponibles en Madrid. Gracias Javi!!